반도체 공정 [16] 박막공정 (2) PVD(Physical Vapor Deposition): Evaporation, Sputtering

2025.02.12 - [반도체 공부/반도체 공정] - 반도체 공정 [15] 박막공정 (1) 박막 개요 반도체 공정 [15] 박막공정 (1) 박막 개요2025.02.12 - [반도체 공부/반도체 공정] - 반도체 공정 [14] 식각 공정(Etch) (4)

mayunchem.tistory.com

CVD 공정

CVD 공정은 기체 상태의 전구체(precursor)의 화학 반응을 이용하는 것으로, 보통 고진공 대신 대기압이나 중진공 정도의 상태에서 공정을 하게 된다.

화학반응을 이용하기 때문에 비교적 낮은 온도에서도 SiO2 막을 증착 할 수 있고, 어떤 표면에나 SiO2 막을 증착할 수 있다는 장점을 가지고 있기 때문에 열 산화막에 의해 전기적 특성과 막의 밀도가 떨어지지만, 배선간 절연체의 역할은 충분히 할 수 있기 때문에 반도체 공정에서 굉장히 많이 사용되고 있다.

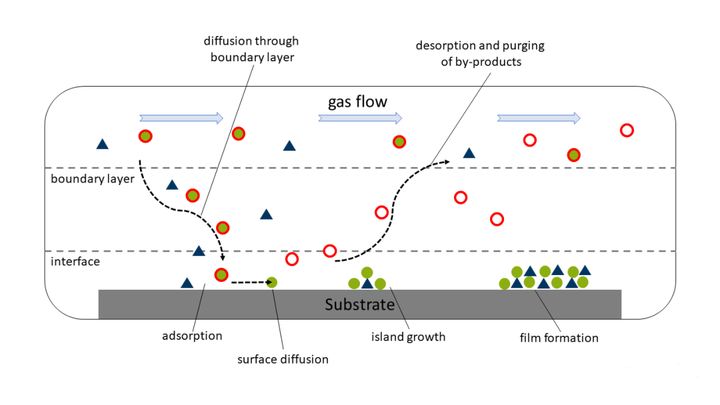

CVD 공정은 챔버에 들어온 반응성 기체가 웨이퍼의 표면에 흡착되면, 열이나 플라즈마 등의 에너지를 가해 산화, 환원 반응 등의 화학 반응을 촉진하여 웨이퍼 표면에 반응물을 형성시켜 박막을 형성하는 반응이다. 공정 중에 발생하는 반응 부산물(by-product)는 기체의 형태로 기판 표면에서 탈착되어 배기된다.

CVD 공정은 기판이 표면 상태와 증착 조건이 증착되는 원자의 표면 이동에 영향을 주고, 결과적으로는 CVD 박막의 구조나 성질에 영향을 미치게된다.

CVD Growth kinetics

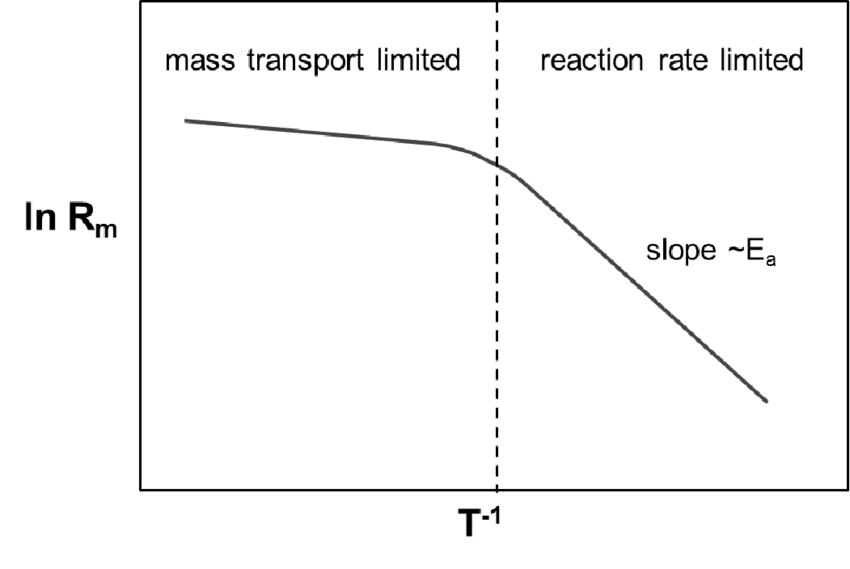

CVD 박막 성장은 반응성 기체가 웨이퍼의 표면 위에 흡착되는 단계인 Mass transport와 흡착된 기체 분자가 화학 반응을 하여 박막을 형성하는 단계인 Surface Reaction으로 구성된다. Steady State 에서는 확산에 의해 이동하여 흡착되는 가스량과 표면 반응량이 같아지고, 이때 아래의 그림과 같은 그래프를 얻을 수 있다.

고온에서는 표면 화학 반응이 빠르긴 하지만, 웨이퍼 표면에 공급되는 반응성 기체의 양이 상대적으로 부족해 CVD 박막의 성장이 제한되는 Mass trasport Limited 영역이 되고, 저온에서는 반응성 기체가 막의 성장에 충분할 정도로 공급되지만 표면의 화학 반응이 느려 CVD 박막의 성장이 제한되는 Surface Limited 영역이 된다.

https://news.skhynix.co.kr/post/chemical-film-growth

[반도체 특강] 화학적으로 막을 성장시키는 방법, CVD(Chemical Vapor Deposition)

반도체 칩이 ON/OFF 스위칭의 전기적 신호를 빠른 속도로 처리하려면 막을 얇고 균일하게, 시간 변수에도 오래 버틸 수 있도록 형성해야 합니다

news.skhynix.co.kr

참고하면 좋을 자료이다.

CVD 공정의 3요소

CVD 공정의 핵심 요소는 크게 3가지가 있다. 진공, 농도, 온도가 바로 그것이다.

챔버의 내부에 불필요한 기체가 없고, 진공도를 높일 수록 고품질의 막이 생성되며, 고진공일 수록, 원하는 챔버 내로 투입된 두 가지 기체의 움직임이 저하되므로(MFP가 크므로), 이를 위해 온도를 상승시킨다.

기체의 이동도는 경계면에서 발생하는 화학 반응 속도에 비례하므로, 이는 막의 성장 속도와 직결되는 중요한 요소이다. 하지만, 온도를 높이는 것도 챔버 내의 모든 영역과 웨이퍼의 온도가 상승하기 때문에 기존에 증착된 웨이퍼의 금속막이 녹거나 형태가 변형되어 특성이 낮아지는 단점이 존재한다. 이러한 단점을 극복하기 위해 저온, 고진공에서의 모빌리티를 높이는 방법으로 플라즈마 CVD가 개발되었다.

추가로, 온도가 높아질 수록 챔버 벽의 온도도 상승해야 챔버내의 온도가 일정해 웨이퍼 표면의 온도 편차가 줄어들고, 이러한 편차는 막의 두께나 균일성과 직결되는 문제이다. 또한, 투입된 기체의 농도가 높을 수록 막의 품질이 향상될 수 있다.

웨이퍼를 챔버에 투입하고 CVD를 진행할 타깃 기체를 투입하기 전에, 챔버 내부의 진공을 높이면(고진공이 될 수록) 불필요한 기체 입자들이 제거되므로 타깃 기체 분자의 평균자유행로(Mean Free Path, MFP)가 높아져 웨이퍼 표면의 화학적 CVD 반응이 활발해진다. 즉, 막의 두께 증가 속도의 향상으로 이어지기 때문에 공정 시간이 단축된다.

MFP가 지나치게 높아지면 Step Coverage가 약화되는 단점이 있고, 반대로 MFP가 낮으면 Overhang이라는 문제가 발생한다. 따라서 MFP를 공정에 맞게 적정하게 유지하고, 온도를 상승시켜 막을 형성하는 입자들의 막 내 이동도를 높이면 증착된 막의 두께를 균일하게 만들 수 있다.

Overhang

: 너무 많이 증착되어 막의 두께가 필요 이상으로 증가하는 현상. 균일성이 떨어지는 문제를 가진다.

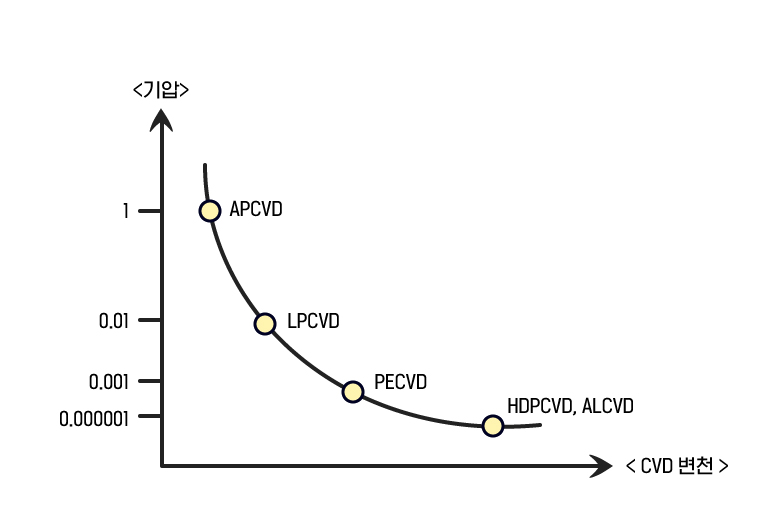

CVD 종류

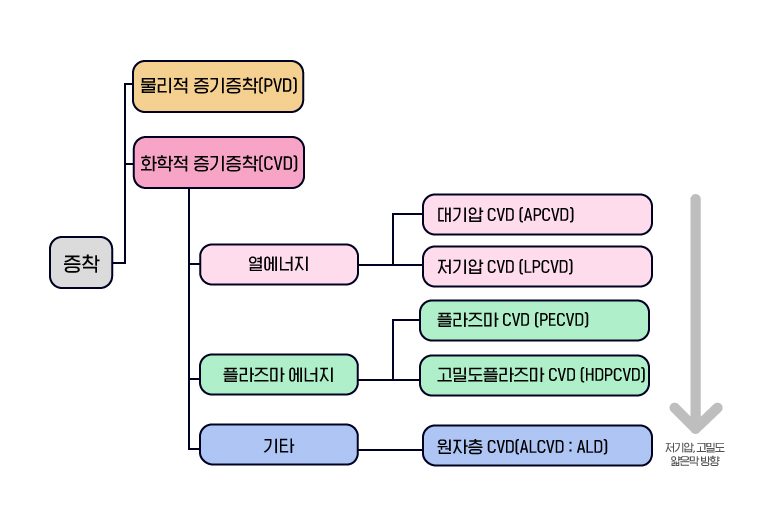

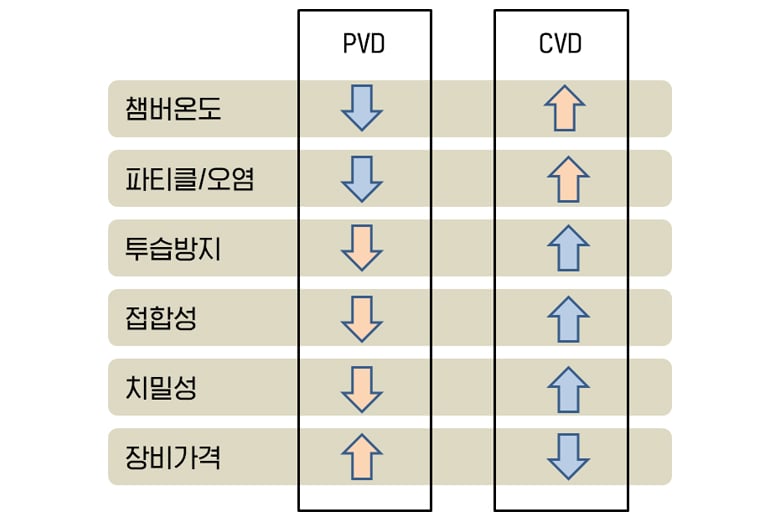

증착은 크게 PVD와 CVD로 나눌 수 있었다. PVD는 sputtering과 Evaporation으로 나눌 수 있었고, CVD 역시 온도, 압력, 플라즈마 사용 여부 및 전구체의 성질에 의해 APCVD, LPCVD, PECVD로 나눌 수 있다.

APCVD(Atomsphere Pressure CVD)

APCVD(Atomsphere Pressure CVD)는 대기압에서 진행하는 방식으로, 대기압 CVD라고도 한다. 충분히 많은 반응성 기체 분자가 공급되는 방식이기 때문에 비교적 낮은 공정온도에서 증착이 가능하다. 공정 온도는 약 400~1000도 정도로, 챔버를 진공으로 만들지 않고 진행한다. 반응속도가 빠르고 대량생산이 가능하며, 장비의 구성이 간단하고 비용이 상대적으로 저렴하다.

그렇지만, MFP가 짧기 때문에 박막 균일도(step coverage)가 낮고 입자의 오염 발생 확률이 비교적 높다. 또한, 기상반응(Vapor Phase reaction)이 일어날 가능성도 있다. 따라서 현재 반도체 공정에서는 잘 사용되지 않는다.

LPCVD(Low pressure CVD)

대기압보다 낮은 반응에서 진행하는 반응으로, 진공에서 진행하기 때문에 고순도 박막을 형성할 수 있다. 낮은 압력에서 진행하기 때문에, 화학 반응에 참여하는 기체 분자의 수가 적고 따라서 박막 성장 속도는 느리다. 이를 극복하기 위해 공정 온도가 높으며, 수직형으로 석영로에서 배치 방식으로 100~200개의 웨이퍼를 한번에 진행하여 생산력을 높인다.

낮은 압력, 높은 온도에서 공정을 진행하기 때문에 박막의 순도, 균일도, Step coverage등이 LPCVD나 PECVD 대비 매우 우수하지만, Hot wall 방식을 사용하므로 APCVD 대비 구조가 복잡하고 가격이 비싸다.

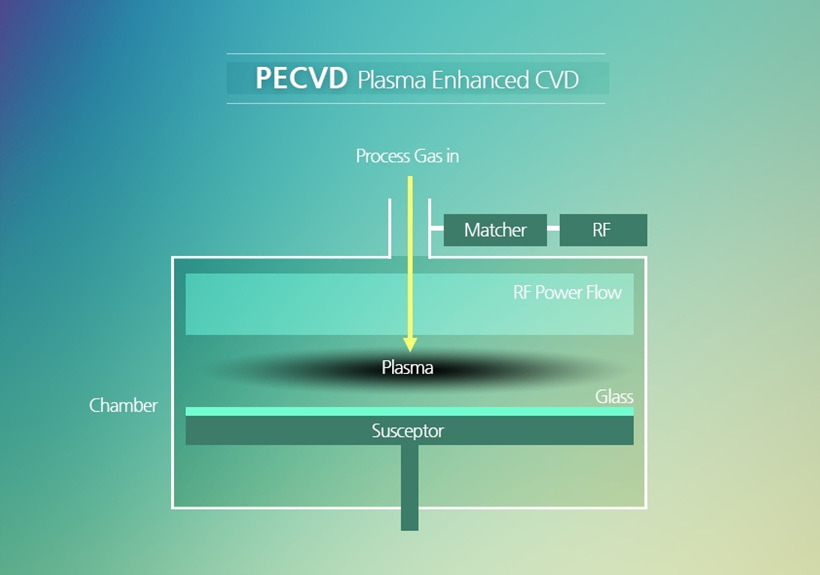

PECVD(Plasma Enhanced CVD)

PECVD는 화학 반응을 촉진하기 위해 반응성 기체를 저진공 상태에서 플라즈마를 형성시켜 LPCVD와 동일한 화학 반응을 훨씬 낮은 400도 이하에서 진행하는 방법이다. APCVD의 문제점을 극복하기 위해 고안된 방식이다.

과거 1980년대 초까지는 메탈층이 2-3개였기 때문에 메탈 상부의 절연막을 형성하는데 APCVD를 적용할 수 있읐으며, CD가 높았기 때문에 낮은 온도에서도 다소 거친 막질로 메탈층을 보호할 수 있었다. 하지만, 구조가 복잡해지면서 특히 하부층으로 메탈층이 여러개 늘어갔고, 메탈간의 간격이 좁아져 절연기능이 향상된 절연막(IMD)로 채워주어야 하기 때문에, 하부막인 메탈이 녹거나 특성이 변하지 않도록 저온 공정을 사용해야했다. 따라서 PECVD나 HCPCVD 등의 방법이 고안되었다.

PECVD는 플라즈마를 만들 때 생성되는 여러가지의 입자들 중 반응이 활발한 라디칼을 사용한다. CVD 챔버에 두 종류의 가스를 주입한 후, 외부에 RF 전원을 가하거나 높은 전위차(DC)나 마이크로파를 가해 플라즈마 입자를 만든 후 CCP 방식을 사용하여 웨이퍼의 표면에 모은다. 이들은 저온에서도 에너지적으로 매우 불안적하여 다른 원소와 쉽게 결합하게된다.

PECVD는 플라즈마를 효율적으로 형성하기 위해 단일 웨이퍼 방식으로 장비가 구성되며 저온에서 빠른 성막 속도가 장점이지만, 플라즈마로 인해 웨이퍼에 손상이 발생할 수 있으며 LPCVD 대비 불순물이 포함될 수 있어 막질의 특성이 사용한다. 따라서 과거에는 사용횟수가 적었으나, 저온 공정이라는 장점과 박막 스트레스를 조절할 수 있다는 장점으로 인해 최근에는 사용범위를 늘리고 있다. 따라서, 막의 품질이 낮아도 상관이 없는 layer에 주로 사용한다.

HDPCVD(고밀도 플라즈마 증착)

막의 품질이 낮은 PECVD의 단점을 보완하기 위해 개발된 것이 고밀도 플라즈마인 HDPCVD이다. 증착 속도는 PECVD보다 느리지만, 막의 품질이 훨씬 좋다. 챔버는 100만분의 1기압 정도로, 증착시 발생하는 스퍼터 식각시에 Ar+ 이온의 직진성을 확보해주면 증착 공간이 확보되고, 이러면 Void를 크게 줄일 수 있다. 또한, 트랜치나 gap을 채우는 것도 효과적이라 최근에는 PECVD가 아닌 HDPCVD로 대체되고 있다.

'반도체 공부 > 반도체 공정' 카테고리의 다른 글

| 반도체 공정 [19] 금속 배선 공정 (1) MOL 공정: 실리사이드(Silicide) 공정, W-plug 공정 (2) | 2025.02.14 |

|---|---|

| 반도체 공정 [18] 박막공정 (4) ALD(Atomic Layer Deposition) (0) | 2025.02.14 |

| 반도체 공정 [16] 박막공정 (2) PVD(Physical Vapor Deposition): Evaporation, Sputtering (2) | 2025.02.13 |

| 반도체 공정 [15] 박막공정 (1) 박막 개요 (0) | 2025.02.12 |

| 반도체 공정 [14] 식각 공정(Etch) (4) 원자층 식각법(Atomic Layer Etch, ALE) (0) | 2025.02.12 |