2025.02.12 - [반도체 공부/반도체 공정] - 반도체 공정 [15] 박막공정 (1) 박막 개요

반도체 공정 [15] 박막공정 (1) 박막 개요

2025.02.12 - [반도체 공부/반도체 공정] - 반도체 공정 [14] 식각 공정(Etch) (4) 원자층 식각법(Atomic Layer Etch, ALE) 반도체 공정 [14] 식각 공정(Etch) (4) 원자층 식각법(Atomic Layer Etch, ALE)2025.02.12 - [반도체

mayunchem.tistory.com

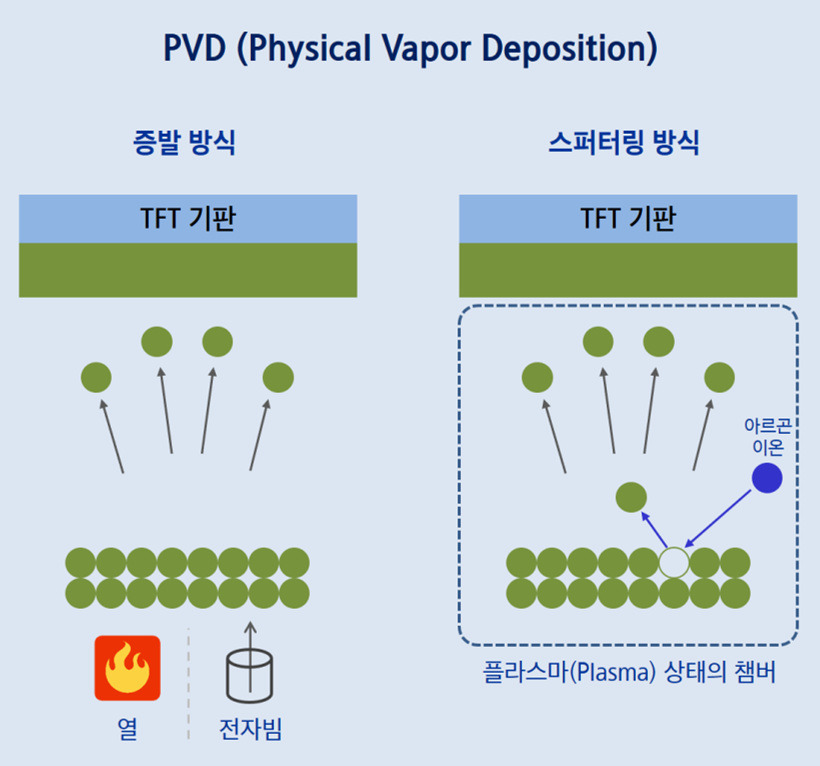

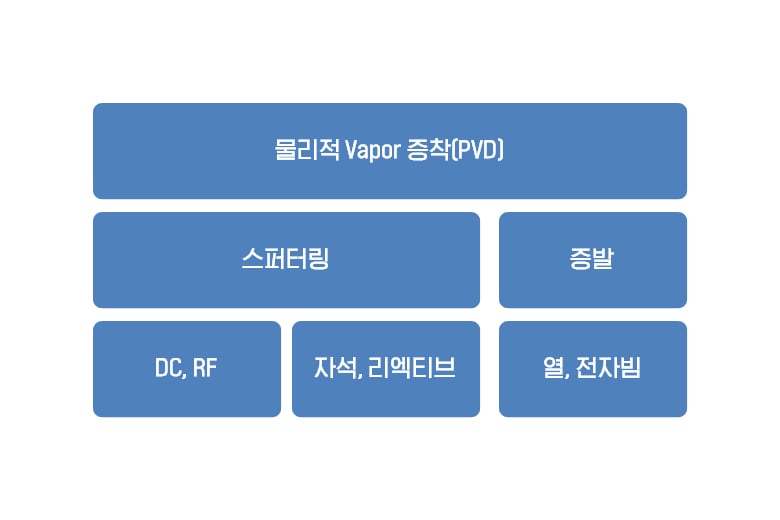

PVD(물리적 기상 증착)은 이름처럼 물리적인 형상을 이용하여 고체상태의 물질을 기화 시킨후 이를 기판에 증착시키는 방법이다. 이때 기화의 경우 여러가지 방법을 사용하여 진행하는데, 반도체 업계에서는 '고진공'에서 고체 상태의 물질을 열에너지나 이온의 운동에너지를 사용하는 방식으로 기화시킨다.

이때, 열 에너지를 사용하여 기화시키는 방법을 "Evaporation", 이온의 운동 에너지를 사용하는 방식을 "Sputtering"이라고 부른다.

Evaporation(증발법)

진공 중에서 금속, 화합물, 또는 합금을 가열하고 증발시키고 이 증발된 뜨거운 물질이 차가운 웨이퍼 기판에 도달하면 표면에서 다시 고체화가 되면서 얇은 박막을 형성하는 방법이다.

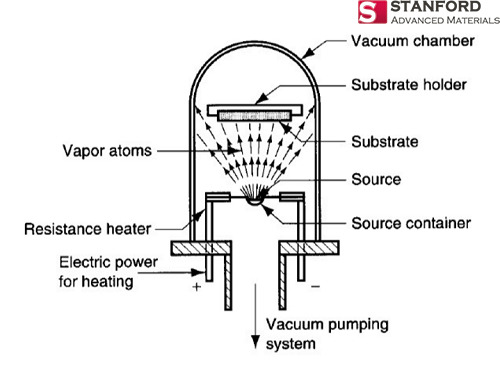

이러한 Evaporation을 하는 장치를 Evaporator라고 하는데, 구조는 다음과 같다.

Evaporator 구조는 고진공 챔버 안에 증착을 하고자 하는 타겟(target) 물질을 넣는다. 그 반대편에는 웨이퍼가 존재하는데, 이 타겟물질을 (a) Heat을 이용해 가열하여 녹이는 방법과 (b) 전자빔(E-beam)을 충돌시켜 표면을 녹이는 2가지 방법이 존재한다. 녹은 타겟 물질은 고 진공 상태에서 쉽게 증발하고, 진공 챔버 안에서 퍼져나간다. 이 증발한 타겟 물질이 다른 표면에 도달하면 다시 고체화(응축) 되고 얇은 박막을 형성하는 원리이다.

Evaporation 장비의 장점은 다음과 같다.

- 장비의 구성이 단순하다.

- 많은 물질에 적용이 가능하다

- 박막의 형성원리가 단순하여, 박막성장이나 핵생성 및 성장이론에 대응하기가 쉽다.

(a) Thermal Evaporator의 경우 용융점(melting point)가 낮은 재료의 증착에 유리하다. 따라서, 고온의 녹는점을 가지는 물질인 텅스텐이나 몰리므덴(Mo) 의 물질로 boat를 만들고 그 위에 증착물질을 얹어 증발을 일으킨다. 증착 속도는 필라멘트엣 공급되는 전류랑을 통해 온도를 조절하여 통제할 수 있다.

장비의 구조가 간단하고 비용이 저렴하나, 보트(boat)나 저항선 자체의 증발이 발생할 수 있어, 박막에 불순물의 형태로 포함이 될 수 있고, 두꺼운 막을 증착하기 어려우며, melting Point가 높은 금속은 증착할 수 없다는 것, 낮은 접착력 등의 단점이 있다.

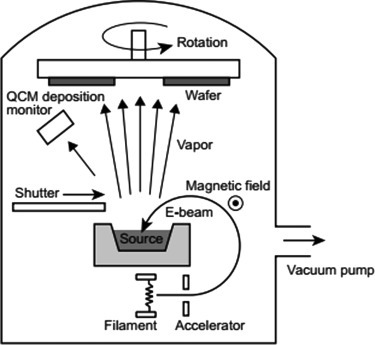

이런 단점을 극복한 기기가 (b) E- beam Evaporator이다. 전자빔을 타겟 물질의 표면에 충돌시켜 온도를 높여 증발시키는 방식으로, 증착 속도가 빠르고, 고융점 재료도 증착이 가능하며, 접착 특성도 개선할 수 있다.

그러나, 전자가 높은 에너지로 금속과 충돌할 때, X-ray 가 발생할 수 있어 이 때문에 손상이 발생할 수 있다.

Evaporation 공정에서 고진공을 사용하는 이유는 무엇일까?

Evaporation 공정의 대표적인 특징 중 하나는 고진공인데, 박막 순도와 증착 효율과 관련된 이유로 고진공을 사용한다.

첫째로, 잔류 기체가 존재한다면, 기체가 증발 재료와 함께 기판에 박막을 형성하는 문제가 발생한다. 따라서, 박막의 순도와 특성에 영향을 주게 된다.

또한, 잔류 기체와의 충돌로 직진성이 방해된다면, 증착 효율이 떨어지게 된다. 고진공 조건에서 증발한 물질의 경우 평균 자유 이동거리(MFP)가 수백 m 정도로 다른 기체와의 충돌 없이 기판에 증착할 수 있다.

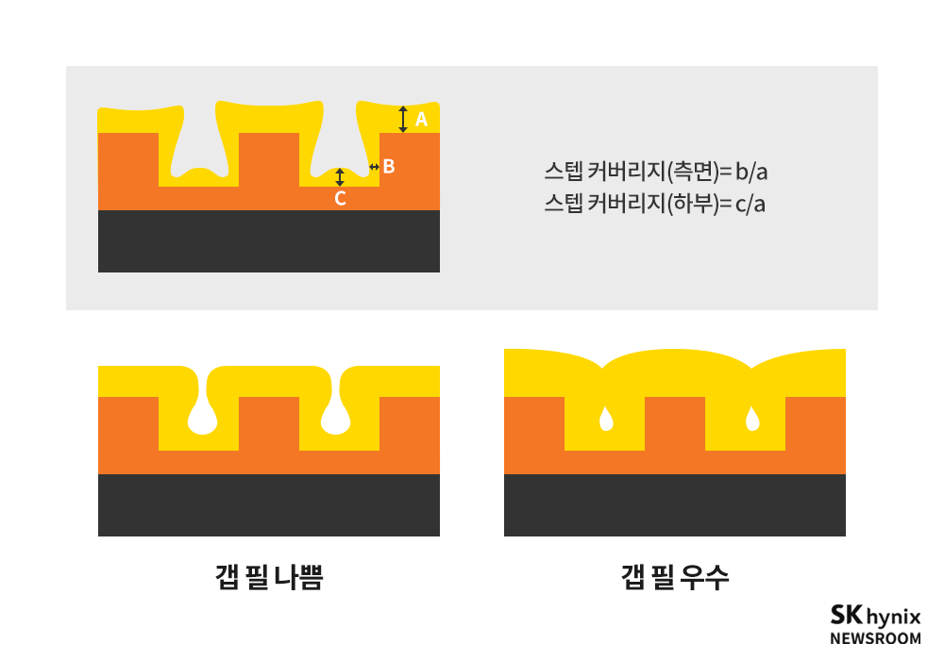

Evaporation 방법은 증발 물질의 직진성이나 기판 표면에서 물질의 이동도가 낮기 때문에, Step coverage가 좋지 않다. Evaporation은 기본적으로 직진성을 따라 움직이기 때문에 수직면이나 오목한 구조의 바닥에는 충분히 도달하지 못하는 현상이 흔히 발생한다. 보통 기판의 패턴이 복잡하거나 깊은 트랜치, 높은 스텝구조에서 흔히 Step coverage가 낮아진다. 따라서, Shadowing 효과가 흔히 발생한다.

Step Coverage

: 박막 증착 공정에서 얇은 막이 기판의 표면 뿐만 아니라 구조물의 측면이나 바닥까지 균일하게 증착되는 정도이다.

형상비의 단차에서 반응성 기체가 표면에 도달하는 각도나 표면 이동도(surface mobility) 등에 의해 영향을 받는ㄴ다.

Shadowing Effect

: 증착 원자가 특정 방향에서만 입사하기 떄문에 구조물의 측면이나 하부가 그림자 영역이 되어 증착하지 않는 현상을 의미한다. 기판 회전이나 기울이기, 고온 증착이나 보조 스퍼터링 공정을 추가하여 쉐도잉 효과를 보완한다.

균일도(uniformity)

- 웨이퍼 안, 간, LOT 간 균일도가 모두 중요하며, 공정 특성상 가운데와 가장자리 영여겡서의 차이가 주로 나타난다. 공정 균일도의 차이는 칩의 전기적 특성 면에서 큰 산포를 유발하기 떄문에 매우 중욯다.

Step coverage가 약화되는 현상을 보완하기 위해 회전이나 가열 등을 방법을 사용하나, 개선의 정도가 크지 않아 보통 Evaporation 방법보다는 Sputtering 방법을 주로 사용한다. 그렇지만, Evaporation 방식은 기판에 손상을 주지 않기 떄문에 OLED 제조시 형광체나 전극 증착 등의 공정에 주로 사용한다.

Sputtering(스퍼터링)

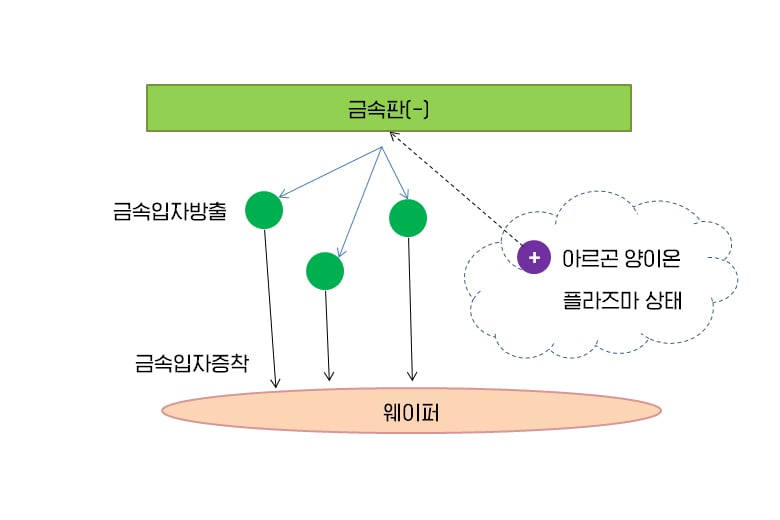

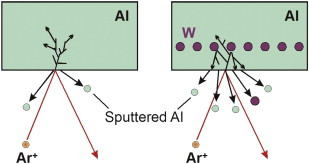

Sputterng 방법은 높은 에너지를 가진 입자들이 타겟 물질 표면에 충돌하여 표면에 있는 타겟 원자에게 에너지를 전달하며 이들이 방출되는 방식이다.

에너지를 가진 이온이 물질의 표면과 충돌하는 경우 Reflection(반사), Absorption(흡착), Sputtering(튀어나옴), Implantation(안으로 깊게 들어감) 등의 현상이 발생한다.

위 사진은 Sputtering 현상을 보여주는 모식도이다. Sputtering 방식은 Evaporation 방식과 달리 웨이퍼 기판에 부착 전까지 2-3번 정도 충돌을 하게 되는데(저진공) 이로인해 직진성이 감소해 Shadowing Effect는 감소하는 특징을 보인다. 또한 웨이퍼의 표면에서의 이동성이 더 크다.

효과적인 스퍼터링을 위해서는 10V~3kV 정도의 바이어스가 걸린 플라즈마를 형성시켜 공정을 진행하는데, 이때 사용하는 가스는 박막의 특성에 영향을 주지않는 불활성기체(ex. Ar gas)를 사용한다.

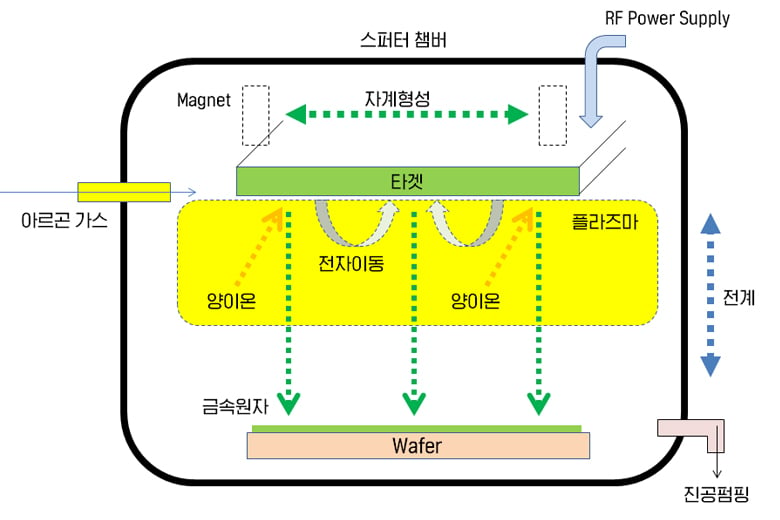

공정 방법은 다음과 같다.

1. Chamber를 기저 진공 상태로 만들어준다.

2. Ar 등의 불활성기체(공정가스)를 챔버 안에 흘려 너어주며 압력을 안정화시킨다.

3. DC나 RF Power를 공급하여 Ar 플라즈마를 발생시킨다. 보통 절연체의 경우 RF, 금속의 경우 DC나 RF를 목적에 맞게 사용한다.

4. 플라즈마에서 발생한 Ar 이온이 타겟인 음이온의 - 전압에 의해 가속되어 충돌한다.

5. 타겟에서 sputtering 된 원자가 기판으로 이동하며 표면에 박막을 형성한다.

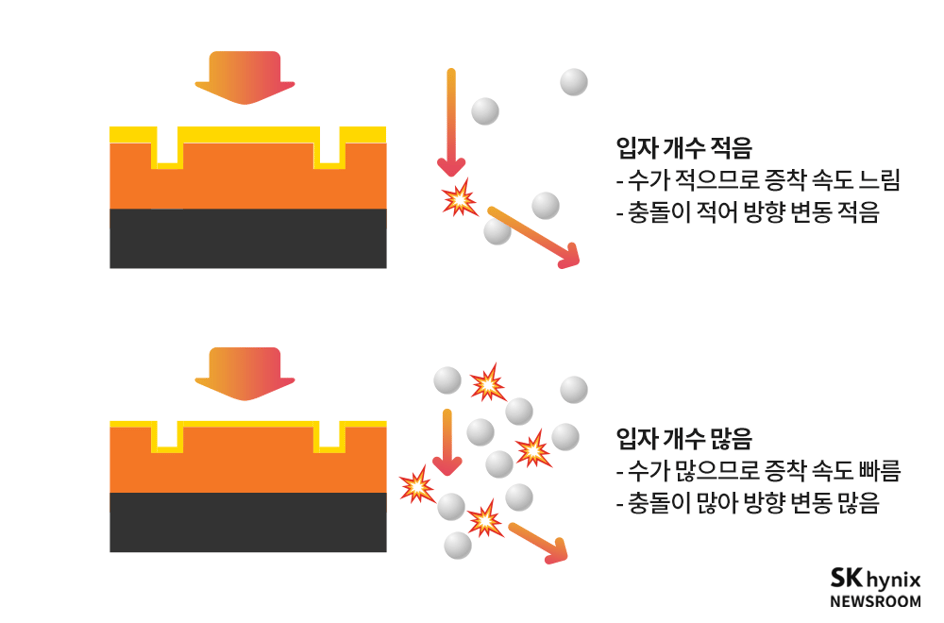

Sputtering하는 공정의 압력이 Evaporation 공정에 비해 만 배 정도 높은 압력에서 진행되는데, 이런 높은 압력은 스퍼터링 된 원자와 충돌 횟수를 조절시키고 기판에 도달 각도를 증가시켜 Step Coverage 문제를 개선한다.

Sputtering 장비

Sputtering에 사용하는 플라즈마는 DC나 RF를 사용하여 발생시키는데, RF의 경우 금속과 절연체에 DC의 경우 금속에 주로 사용한다. 반도체 공정의 경우 관리가 쉬운 DC 플라즈마 방식을 주로 사용한다. (절연체는 CVD 방식을 사용한다.)

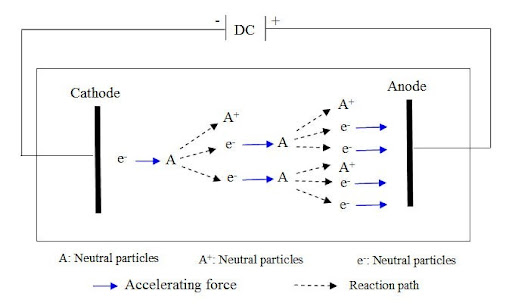

Sputtering 장비 - DC plasma

DC 스퍼터링: 양극과 음극을 마주보게 위치하여 플라즈마를 형성시키는 방식으로, target는 음극 부위에 설치하여 음극역할을, 박막을 생성해야하는 웨이퍼는 양극 위에 올려놓는 방식으로 구성한다.

구조가 매우 간단한 가장 표준적인 Sputtering 장치이다. 금속의 M.P와 무관하게 성막 속도가 거의 일정하고, 전류량과 박막의 두께가 거의 정비례하므로 두께 조절이 쉽다. Evaporation 방식 대비 박막의 균일도가 좋지만, Target이 Cathode역할을 해야하기 떄문에 금속에서만 한정된다.

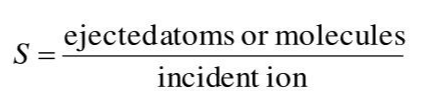

Sputtering의 효율이 좋다면(= Ar이온이 타겟으로부터 많은 원자를 떼어낼 수 있다면) 막의 증착 속도가 빨라지기 때문에 이는 공장의 생산성 향상에 매우 큰 영향을 미치며, 이것을 Sputter Yield(스피터 효율) 이라고 한다. '타겟에 입사한 이온 수 대비 얼마나 많은 원자가 타겟으로 부터 튕겨져 나오는 지'에 대한 비율이다.

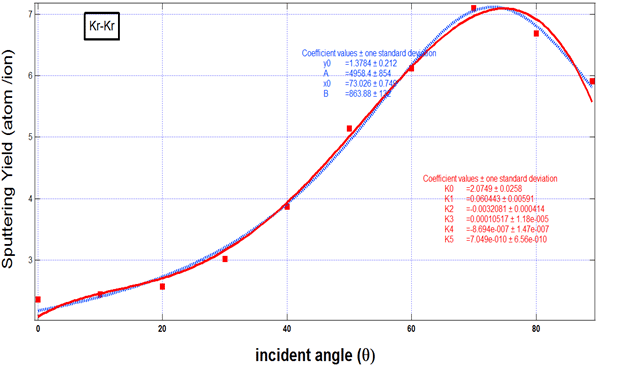

이때, Sputtering Yield에 영향을 미치는 term은 이온이 타겟으로부터 입사되는 각도, 타겟물질의 질량, 원자 간 결합 에너지, 입사하는 이온의 질량과 운동 에너지 등에 영향을 받는다.

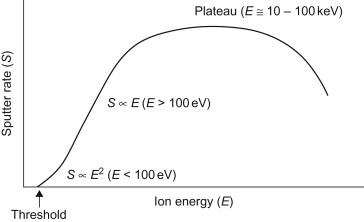

입사하는 이온의 에너지가 증가할 수록 수율이 증가하다가 일정 에너지를 넘어서는 순간 감소하는 경향을 보이는데,일정 에너지를 넘어서면 Sputtering이 아닌 Implantation으로 전환되면서 튕겨나오는 원자가 감소하기 때문이다.

또한, 입사각도가 수직에서 수평방향으로 갈수록 수율이 증가하다가 일정 각도를 넘어서면 급격히 감소하ㅔ 되는데 입사각이 60도 정도에서 이온이 타겟이 충돌했을 때 운동에너지의 전달이 가장 크기 때문이다.

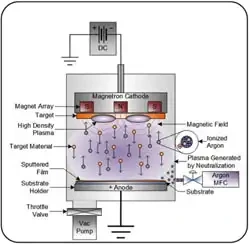

DC magnetron Sputtering

위 장비는 DC sputter에서 음극 타겟 부위에 강력한 영구 자석을 부착하여 자기장으로 DC플라즈마를 타겟 주위로 집중하게 만든 방식이다.이때는 자유전자가 영구자석에 기인한 자기장 및 음극과 양극의 전기장에 의해 로렌츠 힘을 받아 나선운동을 하며 가속하게 되고 이러한 전자의 운동은 플라즈마 내에서 Ar 중성원자와 더욱더 많은 충돌을 해 플라즈마 밀도가 증가하기 때문에 Sputtering 효율을 높일 수 있다.

따라서, DC Sputtering장비에 비해 높은 플라즈마 밀도를 얻을 수 있고, 필요 압력을 1/10 정도로 줄일 수 있고 성막 속도는 약 10배에서 100배까지 개선이 가능하다.

그러나, 자기장에 의해 플라즈마가 집중된 영역에서만 타겟 소모가 집중되기 때문에 균일한 sputtering은 어렵고 타겟이 부분적으로 급격히 소모되기 때문에 수명이 길지 않다. 하지만, 생산성이 매우 높아 대부분의 반도체 공정에서 이러한 방식을 사용한다.

이 외에도 존재하는 특수 스퍼터링 방식에 대해 알아보자.

Sputtering Etch

DC 스퍼터링에서 전극의 방향을 바꾸게되면, 웨이퍼에 음의 전압이 걸리고 Ar이온이 기판의 표면 방향으로 충돌한다. 이렇게 Ar이온이 충돌하면 기판의 표면 물질도 스퍼터링되는데, 이런 방법을 사용하여 전극이나 도선이 되는 금속의 증착 전 자연산화막을 제거한다. 불활성 기체인 Ar를 이용하는 물리적인 식각 방식으기 때문에 반응성이 없어 금속의 저항을 줄이는 중요한 역할을 하며, 금속 전극이 채워질 바닥면의 면적이 증가하면서 Contact 표면적 증가에 따른 저항의 감소 효과도 확인 할 수 있다.

예로, IMD의 Trench의 개구부 쪽에서는 Ar+이온의 식각이 집중되면서 개구부가 더 넓어져 faceting 효과에 의해 금속을 채우기에 더 유리해지는 특성도 보인다.

Reactive Sputtering

불활성 기체인 Ar가 아닌 반응성이 있는 산소나 질소기체를 추가하는 경우 스파터링된 박막의 타겟물질이 산소나 질소가 플라즈마 내에서 생성된 라디칼과 화학 반응한 물질인 산화물과 질화물이 된다. 이런 방식으로는 Al2O3을 증착하거나 TiN등을 만들 수 있다.

'반도체 공부 > 반도체 공정' 카테고리의 다른 글

| 반도체 공정 [18] 박막공정 (4) ALD(Atomic Layer Deposition) (0) | 2025.02.14 |

|---|---|

| 반도체 공정 [17] 박막공정 (3) CVD(Chemical Vapor Deposition) (6) | 2025.02.14 |

| 반도체 공정 [15] 박막공정 (1) 박막 개요 (0) | 2025.02.12 |

| 반도체 공정 [14] 식각 공정(Etch) (4) 원자층 식각법(Atomic Layer Etch, ALE) (0) | 2025.02.12 |

| 반도체 공정 [13] 식각 공정(Etch) (3) CCP(Capacitor Couple Plasma), ICP(Inductive Coupled Plasma) (0) | 2025.02.12 |